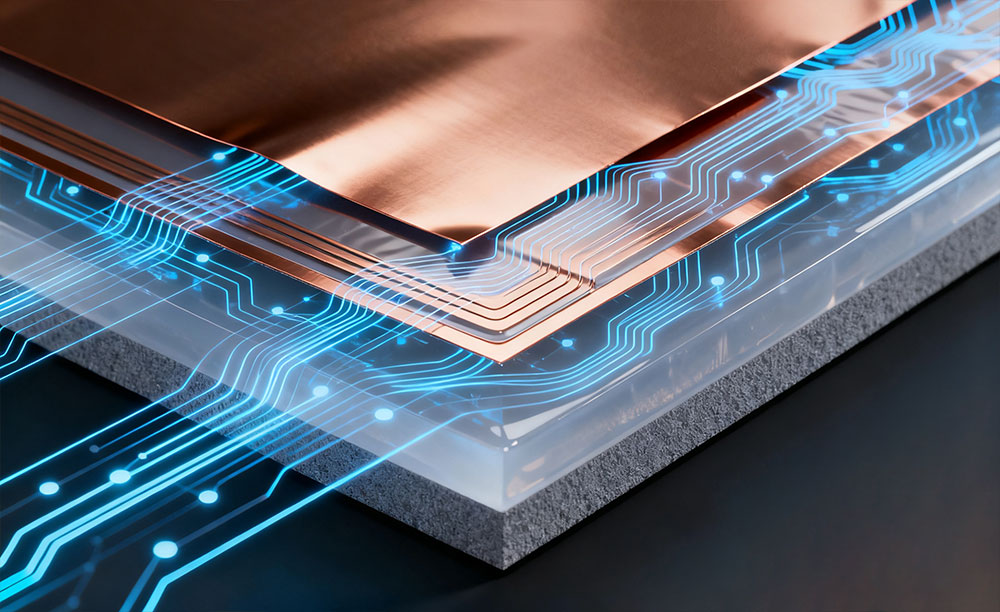

软硬结合板(Rigid-Flex PCB)是一种融合硬性电路板和柔性电路板特性的高密度互连产品,广泛应用于高端电子设备(如智能手机、医疗设备、航空航天仪器等)。其10层结构通过交替叠加硬板和软板实现高集成度与灵活性,但生产工艺复杂,涉及精密加工和严格的质量控制。以下从结构设计、工艺流程、生产控制要点及技术难点展开分析。

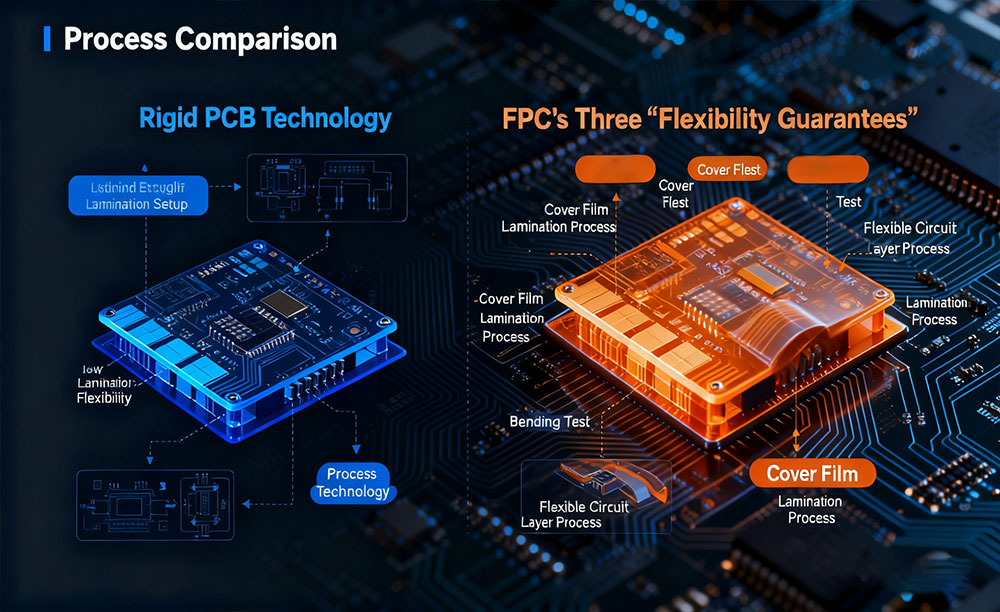

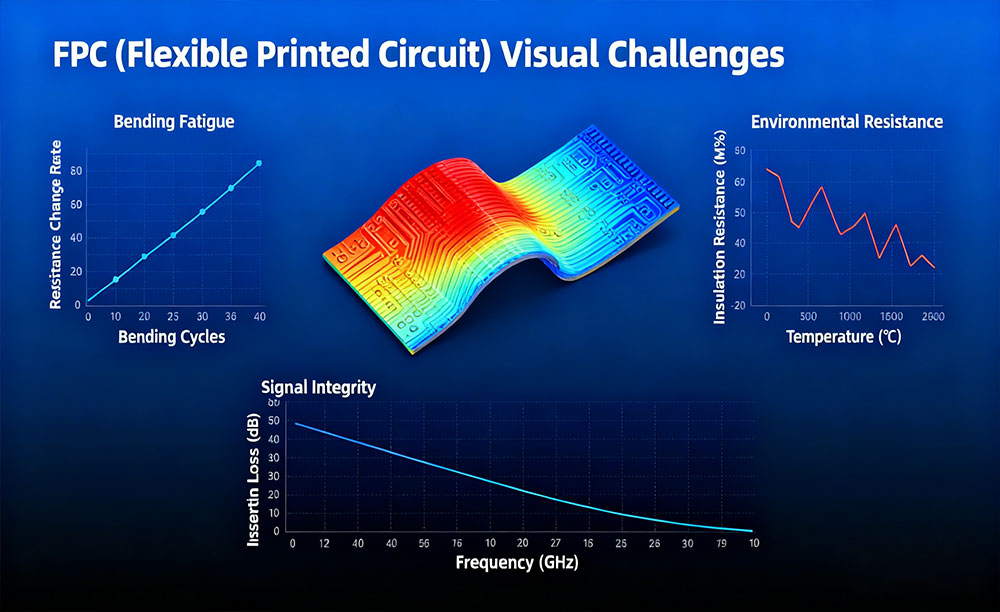

常规刚性PCB的基板与铜箔紧密结合,而FPC的P基板表面光滑,需要特殊处理以确保铜箔牢固粘附。在预处理过程中,P1薄膜首先用化学溶液(如氢氧化钠)蚀刻形成微小的凹坑,然后涂上一层增粘剂(类似于“胶水”),最后通过热压粘合到基材上。某FPC工厂进行的一项实验表明,预处理铜箔的附着力可达0.8N/mm,是未处理铜箔的两倍,弯曲时不太可能发生铜脱落。

PI基板和铜箔的热膨胀系数不同(PI约为50ppm/℃,铜约为17ppm/°C),温度变化时会产生应力,导致电路偏移。解决方案是在设计中预留一个“补偿量”:线方向与基板的长度方向形成45°角,以减少膨胀和收缩的影响。在某FPC从-40℃到85℃的温度循环测试中,45°角布线的线偏移仅为5um,是平行布线的三分之一。

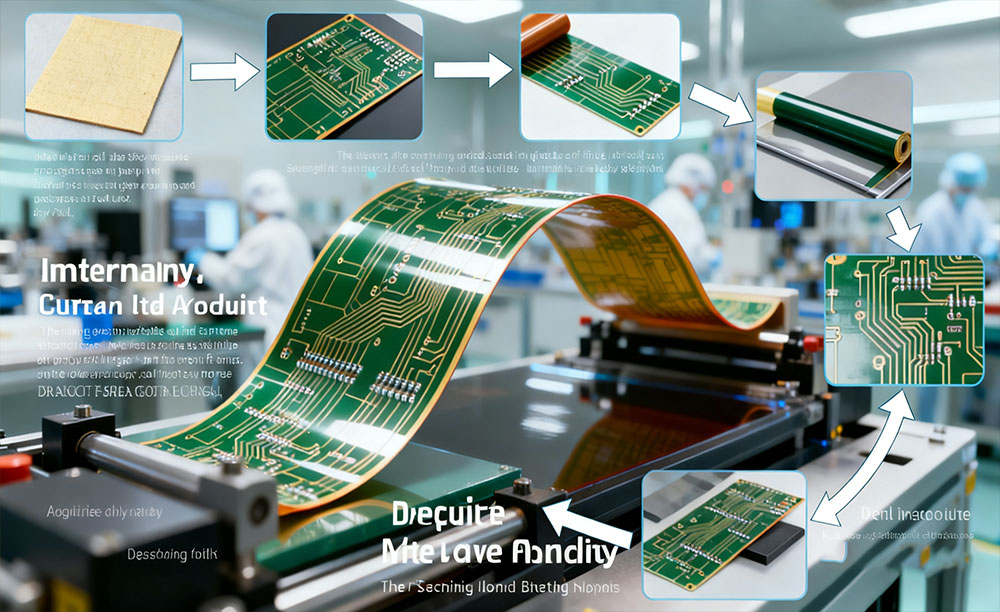

在可折叠手机和智能手表的表带中,有一种可以像纸一样弯曲的电路板——柔性印刷电路板(FPC)。它可以通过反复的折叠和弯曲来保持电路的平滑,不是靠魔法,而是靠特殊的材料和精确的制造工艺。从材料选择到最终成型,FPC的每一步都需要平衡“柔性”和“导电性”,这比普通刚性PCB的制造难度要大得多。

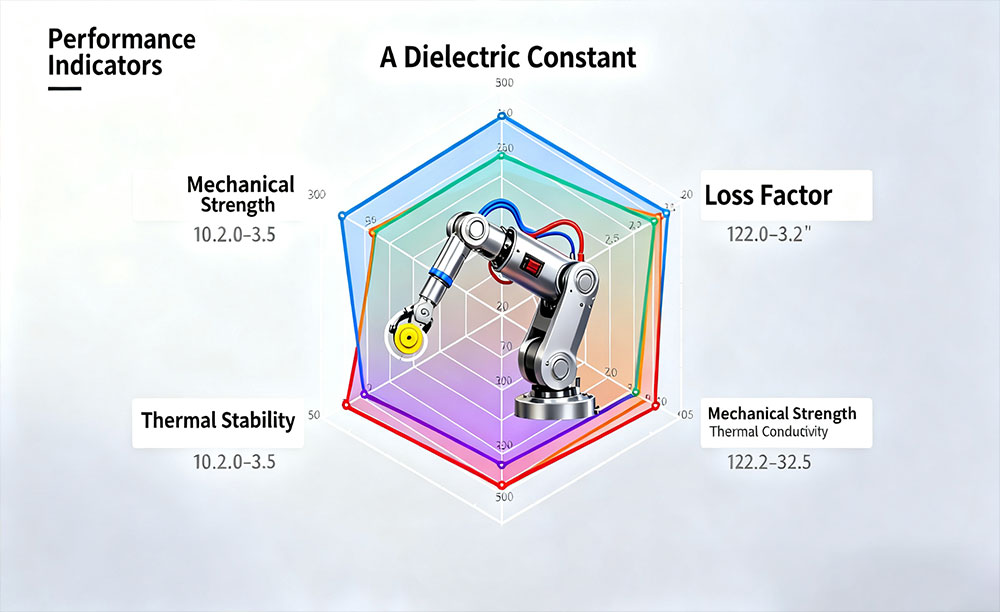

在AI机器人对数据传输速率要求持续攀升的背景下,作为软硬结合板(R-FPC)核心基材的挠性覆铜板(FCCL),其性能直接决定了机器人“大脑”与“肢体”间高频信号的传输质量,成为突破信号延迟瓶颈的关键载体。

对于AI机器人用软硬结合板而言,高频FCCL的性能并非单一维度的“高”,而是需与机器人的应用场景、作业环境深度适配,其核心性能指标的选型直接影响软硬结合板的整体表现。

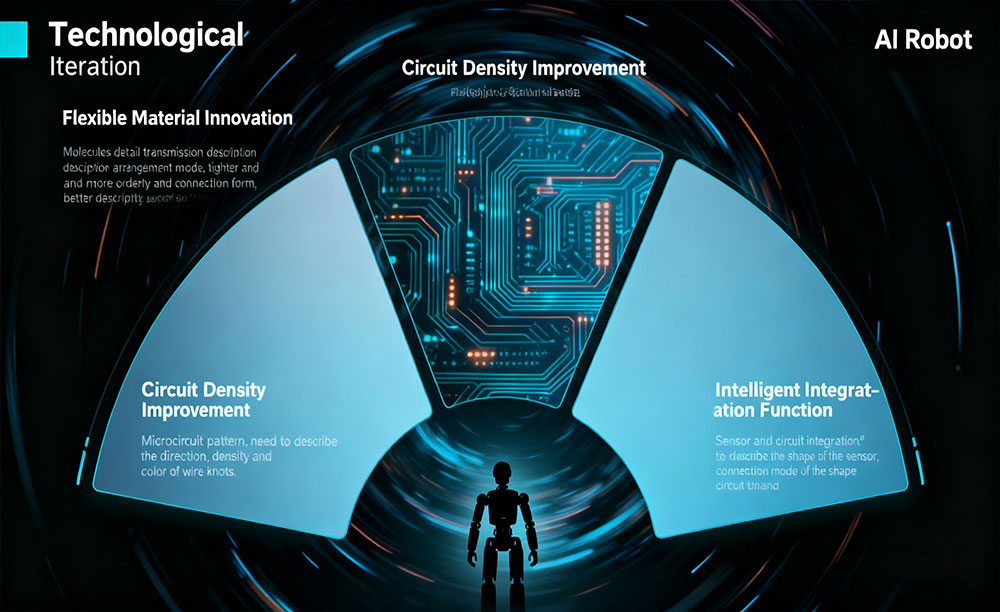

随着AI机器人向“小型化、高集成”方向发展,传统高频FCCL在厚度、重量、功能集成度上的局限性逐渐显现,行业正通过三大技术创新,推动高频FCCL与机器人设计需求深度匹配。

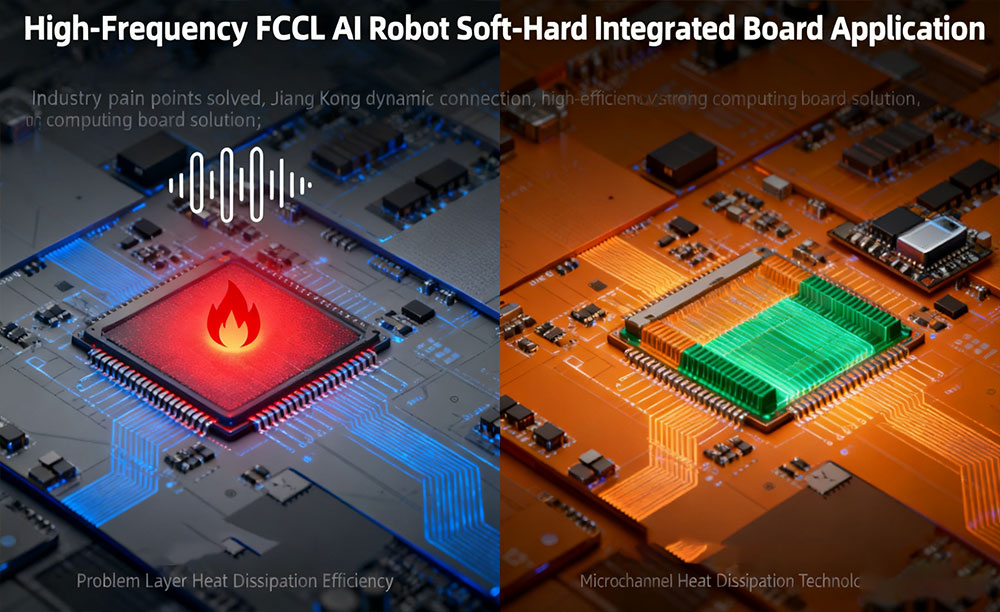

尽管高频FCCL在AI机器人领域的应用前景广阔,但当前仍面临“成本高企、可靠性不足、工艺适配难”三大痛点,行业正通过技术创新与产业链协同,逐步找到解决方案。

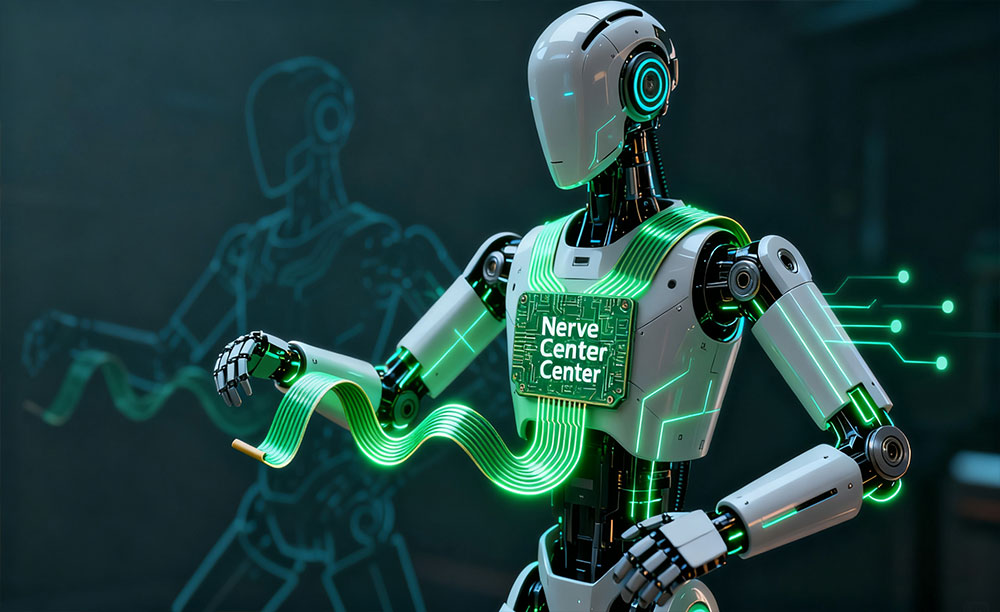

在AI机器人向小型化、高机动性演进的过程中,传统刚性电路板正成为其动作灵活性的关键瓶颈。柔性线路板(FPC)凭借可弯曲、薄型化的核心特性,成功突破这一限制,成为机器人关节、机械臂等活动部件的“神经中枢”。

当AI机器人需要同时实现复杂运算与灵活动作时,单一的刚性板或柔性板均无法满足需求,而软硬结合板(R-FPC)凭借“刚性区域承载核心芯片+柔性区域适配活动部件”的复合结构,成为连接机器人“大脑”与“肢体”的最优解。

随着AI机器人向“更智能、更敏捷、更可靠”升级,柔性线路板(FPC)的技术创新正围绕三大核心方向展开,持续突破应用边界。

在AI机器人商业化进程中,“性能提升”与“成本控制”的平衡始终是厂商关注的核心,而柔性线路板(FPC)的技术演进与应用优化,正成为破解这一难题的关键变量。